Tecido de carbono puro representa um material fundamental em aplicações avançadas de compósitos, oferecendo excepcionais relações resistência-peso, estabilidade dimensional e flexibilidade de design. No entanto, a seleção das especificações ideais requer uma consideração cuidadosa de vários parâmetros técnicos que influenciam diretamente o desempenho nas aplicações finais. Este guia abrangente examina os fatores críticos – desde padrões de trama e considerações de peso até módulo de fibra e compatibilidade de resina – que engenheiros e projetistas devem avaliar ao especificar tecido de carbono puro para aplicações aeroespaciais, automotivas, industriais e de artigos esportivos.

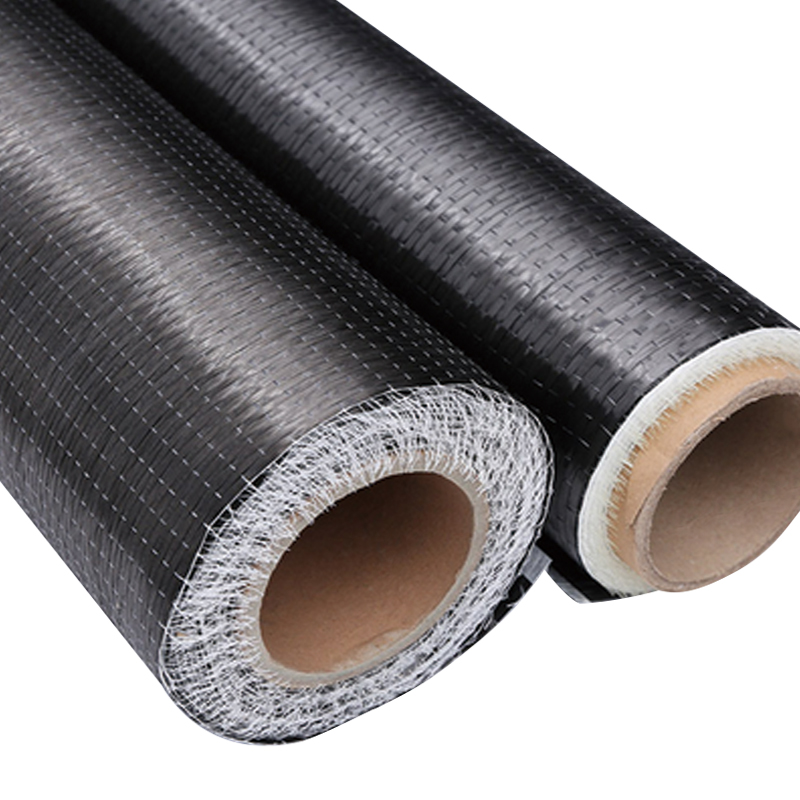

Tecido de sarja de fibra de carbono resistente à abrasão e a altas temperaturas

Compreendendo os principais parâmetros de especificação

Selecionando o certo tecido de carbono puro começa com a compreensão dos parâmetros de especificação fundamentais que governam o desempenho do material. Esses parâmetros interagem de maneiras complexas para determinar as características de manuseio, propriedades mecânicas e adequação do tecido para processos de fabricação específicos. Além do peso e da espessura básicos, considerações como o tamanho do cabo, a arquitetura da trama e a contagem de fibras por unidade de área impactam significativamente a capacidade de caimento, a absorção da resina e o desempenho final do compósito.

- Peso Areal (GSM): Medido em gramas por metro quadrado, indica a densidade do material e afeta diretamente a espessura e o peso dos compósitos finais.

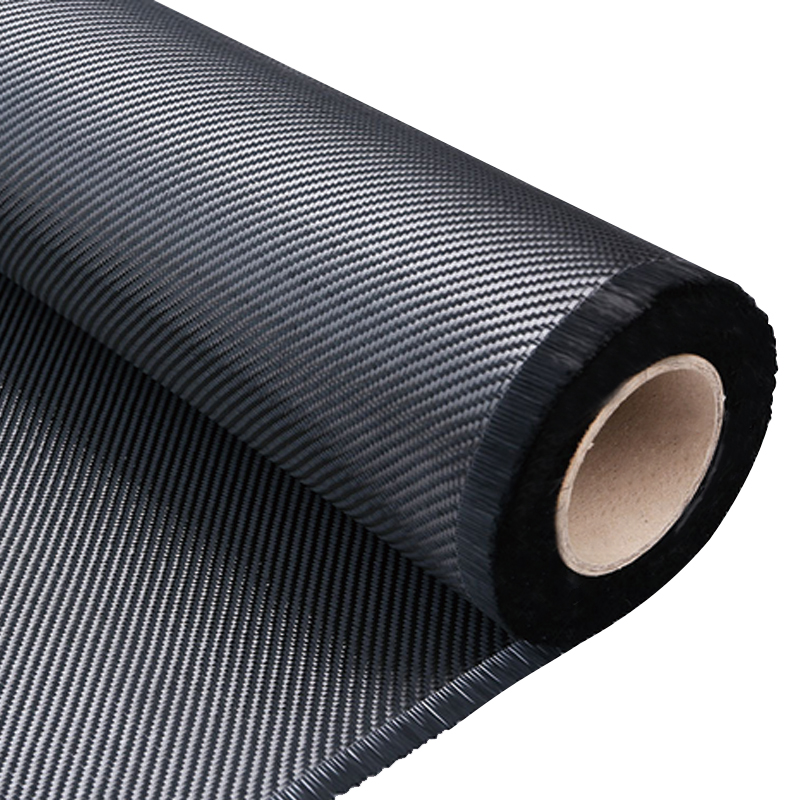

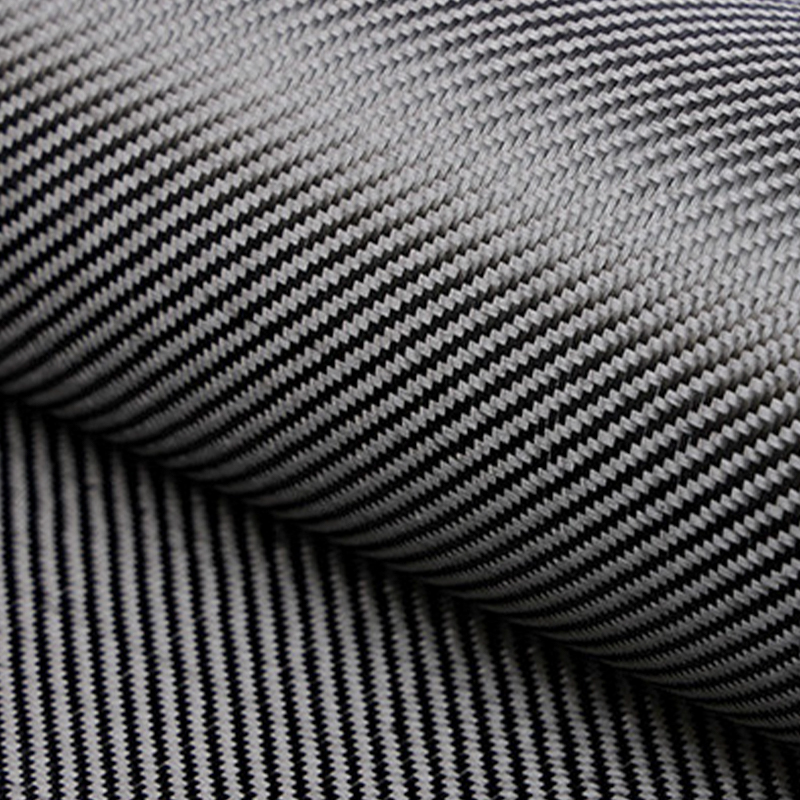

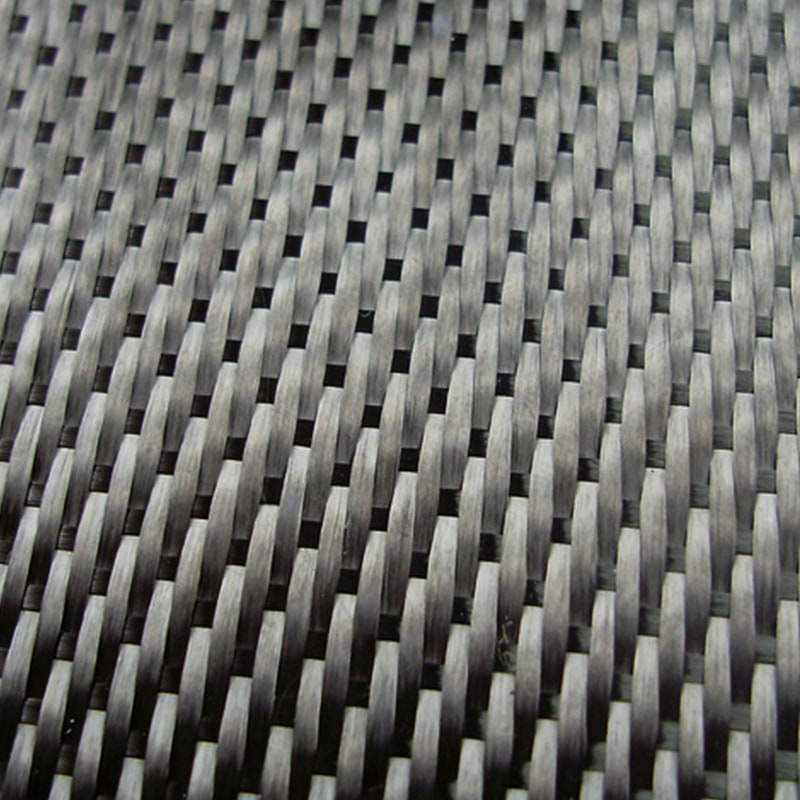

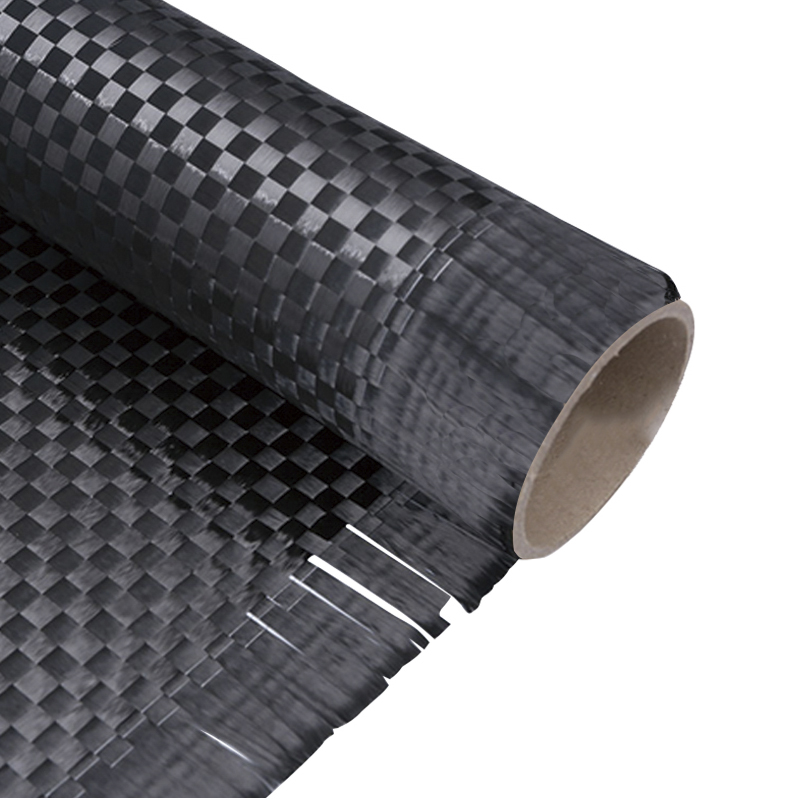

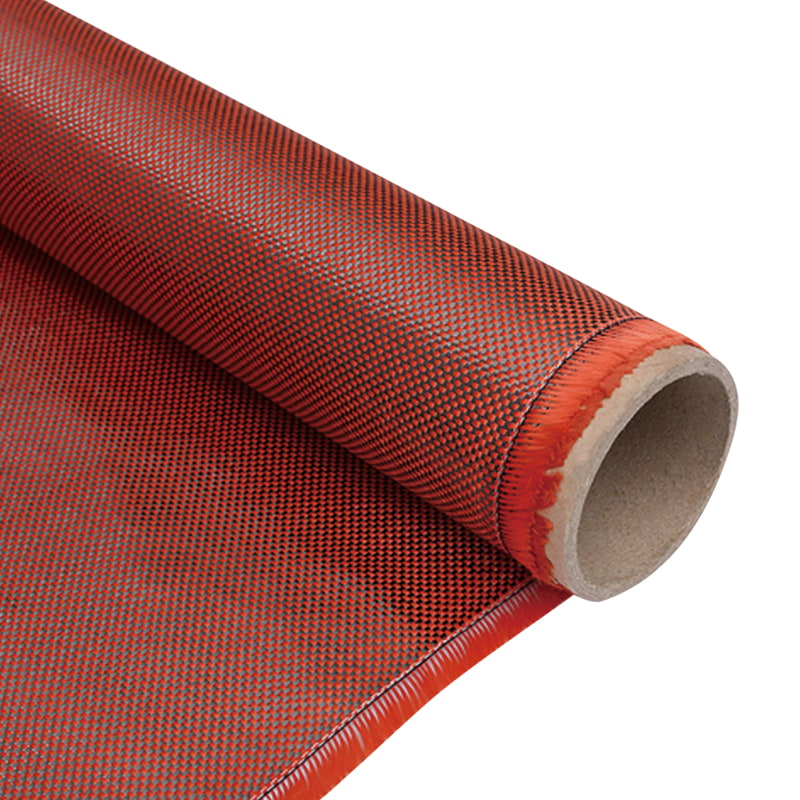

- Tipo de padrão de tecelagem: Os padrões comuns incluem tecidos lisos, de sarja e de cetim, cada um oferecendo diferentes características de cortina e propriedades mecânicas.

- Módulo de fibra: Variando do módulo padrão ao módulo ultra-alto, isso determina a rigidez e a capacidade de carga.

- Contagem de tópicos: O número de fios por polegada nas direções da urdidura e da trama influencia a estabilidade do tecido e a distribuição da resina.

- Equilíbrio de tecido: Os tecidos balanceados têm contagem igual de fibras em ambas as direções, enquanto os tecidos não balanceados otimizam as propriedades para condições de carga específicas.

Seleção de padrões de tecelagem e implicações de desempenho

O padrão de trama de tecido de carbono puro influencia fundamentalmente as características de fabricação e o desempenho final do compósito. As tramas simples oferecem máxima estabilidade e facilidade de manuseio, mas caimento limitado, enquanto as tramas de cetim complexas proporcionam adaptabilidade superior a contornos complexos ao custo de uma estabilidade ligeiramente reduzida. Compreender essas compensações é essencial para combinar a arquitetura de malha com requisitos específicos de aplicação, processos de fabricação e expectativas de desempenho.

- Tecido Simples (1x1): Máxima estabilidade, padrão mais simples, excelente para telas planas e curvas simples.

- Tecido Sarja (2x2, 4x4): Melhor caimento do que tecido simples, padrão diagonal distinto, boa resistência ao impacto.

- Tecido de cetim (4HS, 8HS): Excelente adaptabilidade, crimpagem reduzida para melhores propriedades mecânicas, ideal para moldes complexos.

- Tecidos Unidirecionais: Máxima resistência na direção primária, muitas vezes combinada com suporte leve para manuseio.

- Tecidos Híbridos: Padrões personalizados que otimizam propriedades específicas, como rigidez torcional ou resistência ao impacto.

Análise Comparativa de Opções de Módulo de Fibra de Carbono

O módulo das fibras de carbono usadas em tecido de carbono puro influencia significativamente as considerações de rigidez, resistência e custo. Os tecidos de módulo padrão oferecem um excelente equilíbrio de propriedades para a maioria das aplicações, enquanto as opções de módulo intermediário, alto e ultra-alto proporcionam rigidez progressivamente maior para aplicações especializadas onde a estabilidade dimensional sob carga é fundamental. A tabela abaixo compara as principais características em todo o espectro de módulo:

| Tipo de módulo | Módulo de Tração (GPa) | Resistência à tração (MPa) | Aplicações Típicas | Fator de custo |

| Módulo Padrão | 230-240 | 3.500-5.000 | Uso geral, automotivo, artigos esportivos | 1x (linha de base) |

| Módulo Intermediário | 280-300 | 5.000-7.000 | Estruturas secundárias aeroespaciais, automotivas de alto desempenho | 1,5-2x |

| Módulo Alto | 350-400 | 4.000-5.500 | Estruturas primárias aeroespaciais, componentes de satélite | 3-5x |

| Módulo Ultra-Alto | 500-600 | 3.500-4.500 | Aplicações espaciais, artigos esportivos especializados | 7-12x |

Esta comparação demonstra por que a compreensão dos requisitos de módulo é crucial para otimizar o desempenho e o orçamento ao selecionar tecido de carbono puro .

Considerações sobre peso real para diferentes aplicações

O peso areal de tecido de carbono puro , normalmente medido em gramas por metro quadrado (GSM), impacta diretamente a espessura do laminado, o desempenho estrutural e os processos de fabricação. Tecidos mais leves (100-200 GSM) oferecem adaptabilidade superior a contornos complexos e são ideais para criar componentes finos e de alta precisão, enquanto tecidos mais pesados (400-600 GSM) proporcionam espessura de acúmulo eficiente para aplicações estruturais. A seleção do peso apropriado requer o equilíbrio entre considerações de fabricação e requisitos estruturais e metas de peso.

- Ultraleve (80-150 GSM): Ideal para componentes delicados, camadas superficiais e aplicações que exigem resolução máxima de detalhes.

- Leve (150-250 GSM): Gama versátil adequada para a maioria dos artigos esportivos, painéis de carroceria automotiva e interiores aeroespaciais.

- Peso Médio (250-400 GSM): Eficiente para aplicações estruturais, proporcionando boa espessura com características de caimento gerenciáveis.

- Peso pesado (400-600 GSM): Máxima eficiência para laminados espessos, porém com adaptabilidade reduzida a formatos complexos.

- Combinações de peso personalizadas: Layups híbridos usando múltiplos pesos otimizam áreas específicas de estruturas compostas.

Diretrizes de especificações específicas da aplicação

Diferentes aplicações exigem abordagens especializadas para tecido de carbono puro especificação, com considerações que vão desde a conformidade regulatória até o desempenho sob condições ambientais específicas. As aplicações aeroespaciais normalmente priorizam materiais certificados com pedigrees rastreáveis, enquanto as aplicações automotivas equilibram os requisitos de desempenho com considerações de custo e rendimento de fabricação. A compreensão desses requisitos específicos da aplicação garante a seleção ideal de materiais para cada caso de uso exclusivo.

- Componentes Aeroespaciais: Concentre-se em materiais certificados, tolerância a danos e desempenho à fadiga com requisitos de documentação precisos.

- Estruturas Automotivas: Equilibre o desempenho com as metas de custo, considerando os requisitos de tempo de ciclo para produção de alto volume.

- Artigos esportivos: Enfatize o amortecimento de vibrações, a resistência ao impacto e a otimização de peso para disciplinas atléticas específicas.

- Aplicações Industriais: Priorize a resistência química, a estabilidade térmica e a durabilidade a longo prazo em ambientes agressivos.

- Eletrônicos de consumo: Concentre-se nas propriedades de blindagem EMI, estabilidade dimensional e requisitos estéticos de acabamento superficial.

Considerações sobre compatibilidade do processo de fabricação

A seleção de tecido de carbono puro devem estar alinhados com o processo de fabricação pretendido, pois diferentes métodos de fabricação impõem requisitos específicos sobre características de manuseio do tecido, compatibilidade de resina e parâmetros de processamento. Os processos de ensacamento a vácuo normalmente funcionam melhor com tramas mais apertadas que resistem ao vazamento da resina, enquanto a moldagem por transferência de resina requer arquiteturas mais abertas que facilitam o preenchimento completo do molde. A compreensão desses requisitos específicos do processo evita problemas de fabricação e garante a qualidade ideal do compósito.

- Processos de disposição pré-impregnada: Exige compatibilidade específica de resina e propriedades controladas de aderência/cortina para disposição automatizada.

- Moldagem por Transferência de Resina (RTM): Exija arquiteturas de trama aberta com permeabilidade consistente para preenchimento completo do molde.

- Infusão a vácuo: Funciona melhor com tramas de densidade média que equilibram o fluxo de resina com a resistência ao desbotamento.

- Processamento em autoclave: Exigem tecidos que mantenham a estabilidade dimensional sob ciclos de alta pressão e temperatura.

- Moldagem por compressão: Beneficie-se de pesos de área mais pesados que proporcionam um acúmulo eficiente de espessura em processos de matrizes combinadas.

Estratégias de otimização de custo-desempenho

Otimizando a relação custo-desempenho ao selecionar tecido de carbono puro requer uma análise cuidadosa dos custos diretos dos materiais e das implicações do processamento. Os tecidos de módulo padrão normalmente oferecem o melhor valor para aplicações gerais, enquanto o uso estratégico de materiais de alto desempenho em áreas críticas pode maximizar o desempenho geral dos componentes sem aumentar proporcionalmente os custos. Várias estratégias podem ajudar a equilibrar as restrições orçamentais com os requisitos técnicos.

- Abordagens de materiais híbridos: Combine tecidos de módulo padrão com posicionamento estratégico de materiais de alto desempenho em áreas de tensão crítica.

- Otimização do painel: Use especificações orientadas por análise de diferentes pesos e tramas em um único componente.

- Considerações sobre eficiência de processo: Selecione tecidos que reduzam o trabalho por meio de melhor manuseio ou processamento mais rápido.

- Minimização de sucata: Escolha larguras e pesos padrão que correspondam às dimensões dos componentes para reduzir o desperdício de material.

- Análise de Custo Total: Avalie o impacto completo do custo de fabricação em vez de focar apenas no preço do material por metro quadrado.

Perguntas frequentes

Quais são as principais diferenças entre os tecidos de carbono 3K e 12K?

A designação "K" em tecido de carbono puro refere-se ao número de filamentos individuais em cada cabo, com 3K indicando 3.000 filamentos e 12K indicando 12.000 filamentos por cabo. Embora as propriedades fundamentais do material permaneçam semelhantes, os tecidos 3K normalmente produzem acabamentos superficiais mais finos com padrões de trama mais distintos, tornando-os preferíveis para aplicações cosméticas visíveis. Os tecidos 12K geralmente oferecem melhores características de caimento e umedecimento mais rápido, além de serem mais econômicos para aplicações estruturais onde a estética da superfície é secundária. A seleção entre eles envolve equilibrar requisitos estéticos, considerações de fabricação e restrições orçamentárias.

Como o padrão de trama afeta as propriedades mecânicas do tecido de carbono?

O padrão de trama influencia significativamente as propriedades mecânicas de tecido de carbono puro através de seu efeito na ondulação das fibras – a ondulação das fibras à medida que passam umas sobre as outras. Os tecidos simples, com maior ondulação, normalmente exibem propriedades mecânicas mais baixas, mas máxima estabilidade dimensional. Os tecidos de cetim minimizam a ondulação, preservando mais a resistência e rigidez inerentes à fibra, embora com estabilidade reduzida durante o manuseio. Os tecidos de sarja oferecem um meio-termo, equilibrando propriedades mecânicas com características de manuseio. O padrão ideal depende das condições específicas de carga, do processo de fabricação e das prioridades de desempenho de cada aplicação.

Que fatores determinam o peso de área apropriado para uma aplicação específica?

Selecionando o peso de área apropriado para tecido de carbono puro envolve a análise de vários fatores específicos da aplicação, incluindo requisitos estruturais, metas de peso, capacidades do processo de fabricação e complexidade geométrica. Tecidos mais finos (GSM inferior) normalmente proporcionam melhor conformabilidade a contornos complexos e permitem um empilhamento de camadas mais preciso para propriedades mecânicas otimizadas. Tecidos mais pesados proporcionam um acúmulo de espessura eficiente, mas podem não cair de maneira eficaz em raios apertados. Como diretriz geral, geometrias complexas geralmente se beneficiam de múltiplas camadas de tecidos mais leves, enquanto formas mais simples podem utilizar materiais mais pesados para reduzir o tempo de disposição e minimizar as interfaces das camadas.

Qual a importância do equilíbrio do tecido em materiais tecidos de carbono?

O equilíbrio do tecido – a proporção de fibras nas direções da urdidura e da trama – é uma consideração crítica ao selecionar tecido de carbono puro para aplicações com padrões de carregamento específicos. Os tecidos balanceados (normalmente na proporção de 1:1) fornecem propriedades uniformes em ambas as direções, tornando-os adequados para aplicações com carregamento multidirecional ou imprevisível. Os tecidos não balanceados otimizam a orientação das fibras para condições de carga específicas, como tensão principalmente unidirecional, reduzindo potencialmente o peso e mantendo o desempenho. A decisão deve ser orientada pela análise detalhada das tensões do componente e pela compreensão dos caminhos de carga primários dentro da estrutura.

Quais padrões de certificação devo considerar para aplicações aeroespaciais?

Aplicações aeroespaciais de tecido de carbono puro normalmente exigem conformidade com padrões de certificação rigorosos que garantem consistência de material, rastreabilidade e confiabilidade de desempenho. Os principais padrões incluem a acreditação NADCAP para fabricantes de materiais, que confirma a conformidade com sistemas de qualidade aeroespacial, e especificações específicas de materiais, como aquelas publicadas pela Airbus (AIMS), Boeing (BMS) ou outros fabricantes de aeronaves. Além disso, os tecidos destinados a estruturas primárias geralmente exigem qualificação de acordo com estruturas regulatórias relevantes, como os requisitos da FAA (Administração Federal de Aviação) ou da EASA (Agência de Segurança da Aviação da União Europeia), com documentação abrangente das propriedades do material, parâmetros de processamento e consistência entre lotes.