A busca incansável por eficiência, desempenho e segurança na indústria automotiva catalisou uma revolução nos materiais, mudando o foco dos metais tradicionais para os compósitos avançados. Na vanguarda desta mudança está Tecido de carbono puro . Este material de engenharia, antes confinado aos domínios aeroespacial e do automobilismo de elite, é agora cada vez mais crítico em carros de estrada de alto desempenho e em futuras soluções de mobilidade. Esta análise investiga profundamente as vantagens multifacetadas do tecido de carbono puro, examinando como suas propriedades únicas estão remodelando o design e a fabricação automotiva.

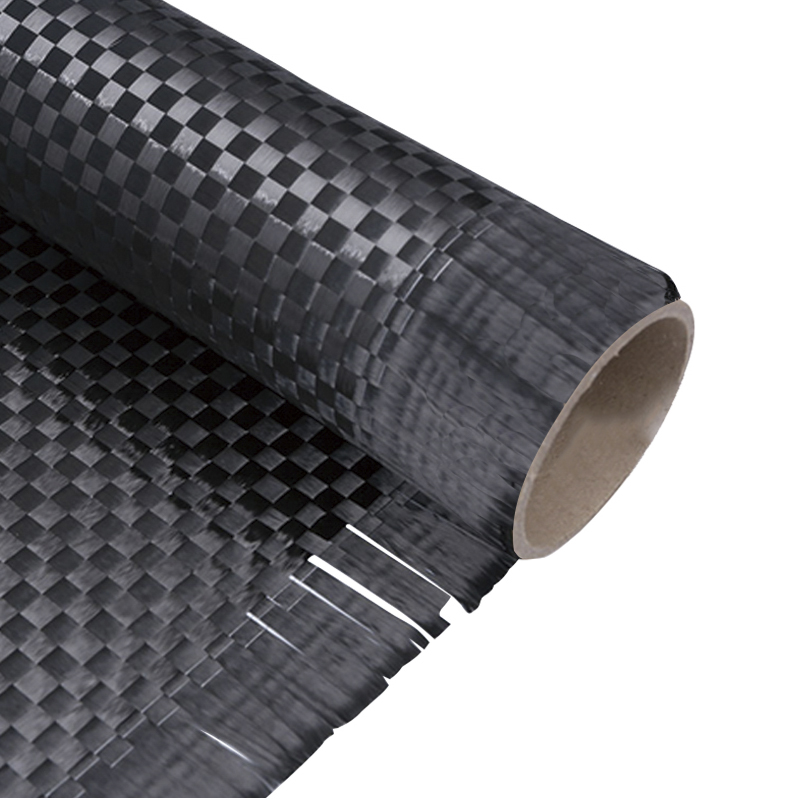

Tecido unidirecional de reforço UD de fibra de carbono altamente flexível

Definindo o Material: O que é Tecido de carbono puro ?

Antes de avaliar suas vantagens, é fundamental entender o que é esse material. Tecido de carbono puro é um tecido feito pelo entrelaçamento de fios de fibra de carbono, cada um composto por átomos de carbono finos e fortemente ligados. Esses tecidos não são usados sozinhos; eles são impregnados com uma resina polimérica (como epóxi) para formar um compósito de polímero reforçado com fibra de carbono (CFRP). O tecido fornece resistência e rigidez, enquanto a matriz de resina une as fibras, transfere cargas e determina a resistência ambiental do compósito.

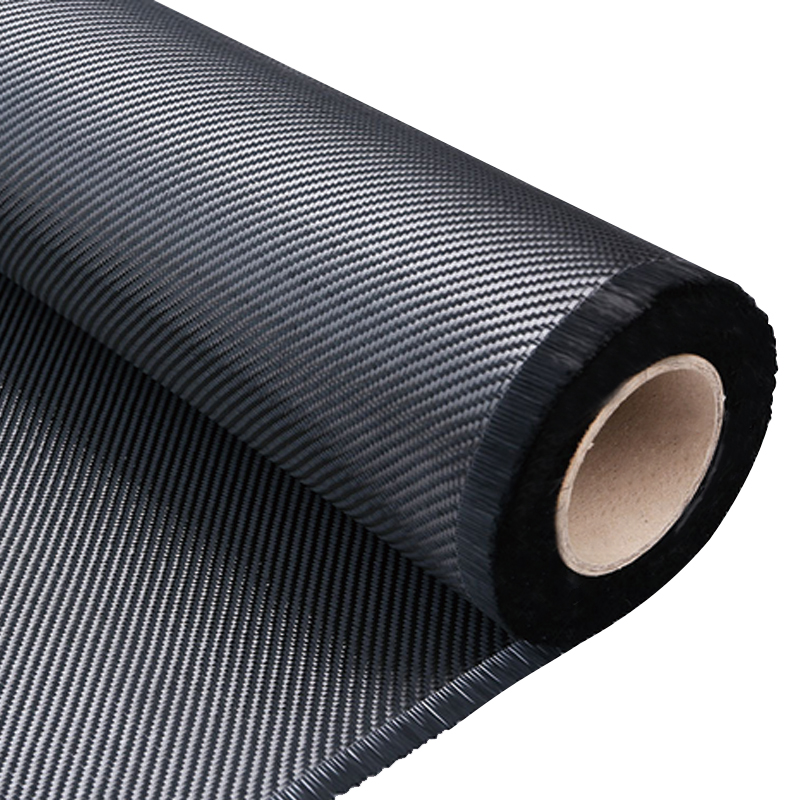

A anatomia de uma trama de fibra de carbono

A unidade fundamental do tecido de carbono é o filamento, que é enrolado em uma estopa. Esses reboques são então tecidos em teares industriais em folhas planas. A forma específica como esses cabos são entrelaçados define as características de manuseio, caimento e propriedades mecânicas do tecido.

- Filamentos: Fios extremamente finos de carbono, normalmente milhares agrupados para formar um reboque.

- Tamanho do reboque: Indicado por um número como 3K ou 12K, indicando o número de filamentos (por exemplo, 3.000 ou 12.000) em um único reboque.

- Padrão de trama: O padrão arquitetônico criado pelo entrelaçamento de fios de urdidura (longitudinal) e de trama (transversal).

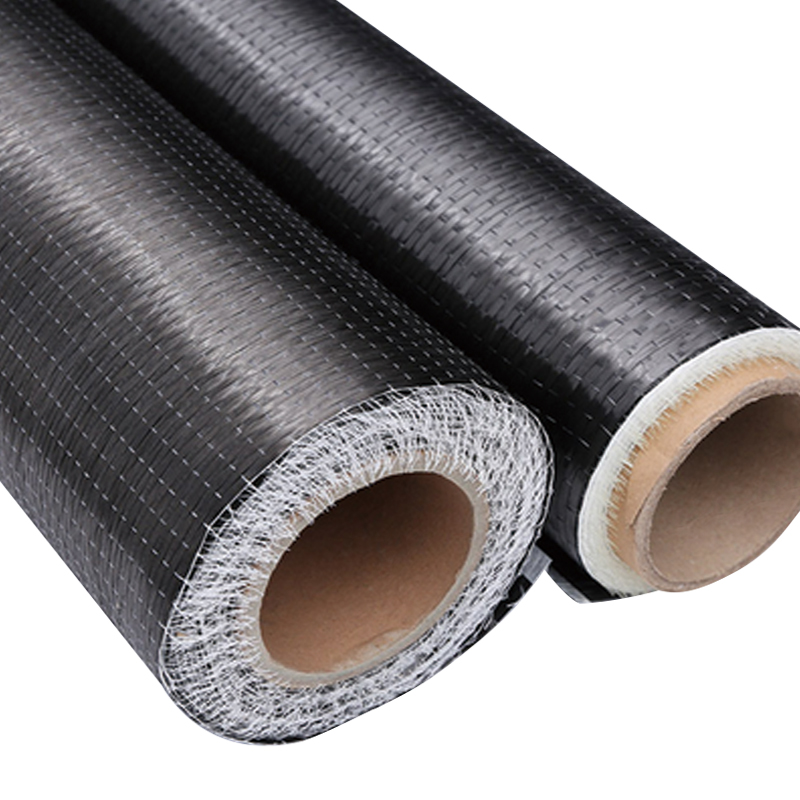

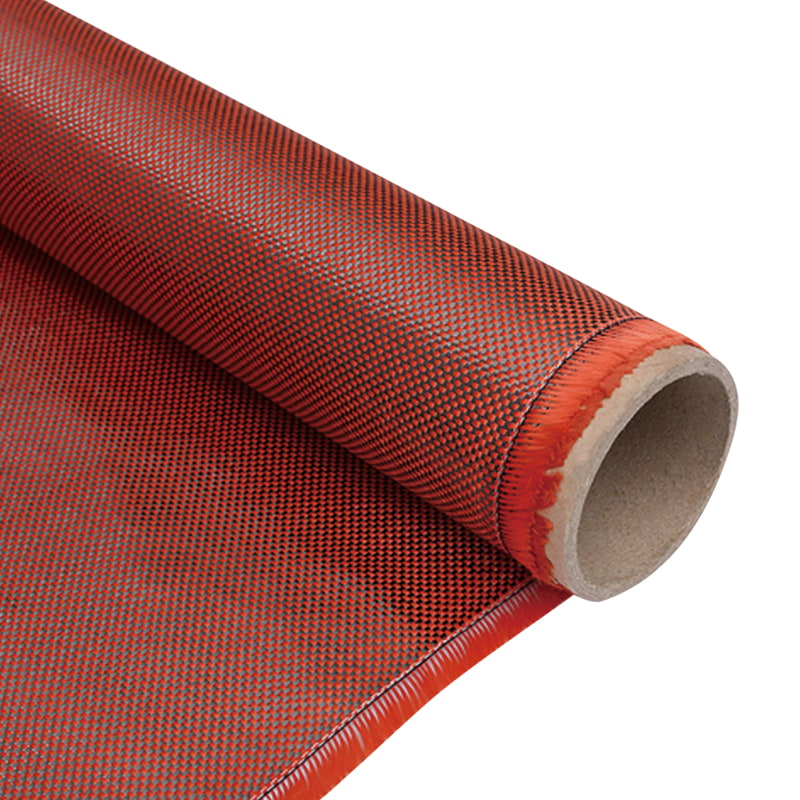

Explorando o Comum Tipos de tecido de fibra de carbono para peças de automóveis

A escolha da trama é uma decisão crítica de projeto, equilibrando estética, conformabilidade e desempenho estrutural. Diferente tipos de tecido de fibra de carbono para peças de automóveis são selecionados com base nos requisitos da aplicação.

- Tecido Simples: O padrão mais básico e estável, onde cada reboque passa por cima e por baixo um do outro. Oferece boa estabilidade, mas menor adaptabilidade para curvas complexas.

- Tecido Sarja (2x2, 4x4): Caracterizado por um padrão de costela diagonal. Os tecidos de sarja, especialmente 2x2, oferecem um excelente equilíbrio entre caimento e estabilidade e são a estética mais reconhecida em aplicações automotivas.

- Tecido de cetim (4 arneses, 8 arneses): Os reboques passam por cima de vários outros antes de passarem por baixo de um. Isto cria um tecido com excelente caimento para contornos complexos e com alto potencial de resistência, mas é menos estável e pode ser mais difícil de manusear.

- Tecido unidirecional (UD): Embora não seja uma trama, o tecido UD consiste em todos os reboques paralelos. Não é um verdadeiro tecido "tecido", mas é frequentemente usado em conjunto com eles para proporcionar resistência e rigidez máximas em uma única direção de carga primária.

A vantagem primordial: redução de peso incomparável

O benefício mais significativo e celebrado dos compósitos de fibra de carbono é a sua excepcional resistência a uma densidade muito baixa. Isto se traduz diretamente em economias substanciais de peso, que é o Santo Graal da engenharia automotiva.

Quantificando o Benefícios da Fibra de Carbono na Redução do Peso dos Veículos

A substituição de materiais tradicionais como aço ou alumínio por CFRP pode levar a reduções de peso de 40% a 60% para o mesmo componente, ao mesmo tempo que muitas vezes aumenta a resistência. Esta economia drástica é um facilitador fundamental para o design de veículos modernos.

- Redução direta de massa: Painéis da carroceria, componentes do chassi e peças internas mais leves reduzem diretamente o peso total do veículo.

- Cascata de redução: Um veículo mais leve requer um motor mais pequeno e mais leve para o mesmo desempenho, que por sua vez necessita de um depósito de combustível mais pequeno e de uma suspensão menos robusta, criando um ciclo virtuoso de redução de peso.

- Relação potência-peso aprimorada: Para veículos de alto desempenho, esta é a métrica mais importante para aceleração e agilidade.

O efeito cascata no desempenho e na eficiência

A redução de peso não é um fim em si; seu valor é obtido através de melhorias profundas na dinâmica e na eficiência do veículo.

- Aceleração e frenagem aprimoradas: Um carro mais leve requer menos energia para acelerar e menos força para desacelerar, melhorando os tempos de 0-60 mph e as distâncias de frenagem.

- Eficiência de combustível e alcance EV superiores: Para motores de combustão interna, menos peso significa melhor economia de combustível. Para veículos elétricos (EVs), é fundamental estender a autonomia sem aumentar o tamanho e o peso da bateria.

- Emissões reduzidas: O menor consumo de combustível está diretamente correlacionado com a redução das emissões de CO2, ajudando os fabricantes a cumprir regulamentações ambientais rigorosas.

Força e rigidez excepcionais: a espinha dorsal da segurança e da dinâmica

Além da mera leveza, Tecido de carbono puro os compósitos proporcionam propriedades mecânicas que superam as dos metais, contribuindo diretamente para a segurança dos veículos e a dinâmica de direção.

Relação resistência/peso superior em comparação com metais

Quando avaliados numa base de peso igual, os compósitos de fibra de carbono podem ser significativamente mais fortes e rígidos do que o aço de alta resistência ou as ligas de alumínio. Isso permite o design de componentes mais leves e mais robustos.

- Resistência à tração: A fibra de carbono apresenta resistência extremamente alta à separação, o que é crucial para membros estruturais sob tensão.

- Rigidez Específica: A rigidez (módulo de elasticidade) por unidade de densidade da fibra de carbono é excepcionalmente alta, o que significa que resiste à deformação sob carga de forma muito eficaz para o seu peso.

Melhorando a rigidez torcional para um manuseio superior

A rigidez torcional refere-se à resistência do chassi à torção. Um chassi mais rígido fornece uma plataforma mais estável para a suspensão funcionar, resultando em um manuseio mais preciso, melhor estabilidade nas curvas e melhor feedback para o motorista. A alta rigidez específica dos compósitos de fibra de carbono os torna ideais para a fabricação de monocoques e suportes estruturais que aumentam drasticamente a rigidez torcional de um veículo.

Valor a longo prazo: examinando o Durabilidade de Compósitos Tecidos de Fibra de Carbono

As vantagens da fibra de carbono vão além do desempenho inicial até a confiabilidade e resiliência a longo prazo, um aspecto fundamental do durabilidade de compósitos de fibra de carbono tecidos .

Resistência à corrosão e fadiga

Ao contrário dos metais, a fibra de carbono não enferruja nem corrói quando exposta à umidade, sal ou produtos químicos. Além disso, apresenta excelente resistência à fadiga, o que significa que pode suportar ciclos repetidos de tensão e carga sem rachar ou falhar, uma propriedade crítica para componentes sujeitos a vibrações e imperfeições da estrada durante a vida útil do veículo.

- Imunidade à corrosão: Elimina a necessidade de revestimentos anticorrosivos pesados e complexos, contribuindo para economia de peso e manutenção a longo prazo.

- Vida de fadiga superior: Os componentes CFRP geralmente têm uma vida útil muito mais longa do que peças equivalentes de alumínio ou aço, aumentando a durabilidade e a segurança.

Absorção de impacto e tolerância a danos

Embora muitas vezes considerados frágeis, os compósitos de fibra de carbono bem projetados são excelentes na absorção de energia de impacto. Num acidente, a estrutura composta pode ser projetada para esmagar de forma controlada, dissipando energia que de outra forma seria transferida para os ocupantes. A natureza tecida do tecido ajuda a conter os danos, evitando que se propaguem catastroficamente por toda a estrutura.

Liberdade de fabricação e design: explorando Como o tecido de carbono é usado na fabricação automotiva

A aplicação prática deste material é tão importante quanto as suas propriedades intrínsecas. Compreensão como o tecido de carbono é usado na fabricação automotiva revela uma vantagem fundamental: liberdade de design.

Processos de conformação versáteis para formas complexas

O tecido seco é flexível e pode ser colocado sobre moldes complexos e de curva dupla. Isso permite a criação de componentes grandes e de peça única que seriam impossíveis ou proibitivamente caros de serem criados a partir de metal. Fabricantes especializados como Jiangyin Dongli Nova Tecnologia de Materiais Co., Ltd. aproveite um conjunto de processos para transformar tecido em peças finais.

- Layup pré-impregnado e cura em autoclave: Utilizando tecido pré-impregnado com resina (pré-impregnado) e curado sob alto calor e pressão em autoclave para a mais alta qualidade e desempenho possíveis.

- Moldagem por Transferência de Resina (RTM): O tecido seco é colocado em um molde fechado e a resina é injetada sob pressão, ideal para produção complexa e de alto volume.

- Layup molhado: Processo mais manual onde a resina é aplicada no tecido seco manualmente em molde aberto, adequado para prototipagem e peças de baixo volume.

Habilitando designs inovadores e aerodinâmicos

Essa conformabilidade permite que os projetistas se libertem das restrições da estampagem de metal. Eles podem integrar funções, criar formas mais orgânicas e aerodinamicamente eficientes e reduzir o número de peças e fixadores necessários, economizando ainda mais peso e simplificando a montagem.

Uma visão equilibrada: Custo versus desempenho da fibra de carbono em carros

Qualquer análise seria incompleta sem abordar a principal barreira à adoção generalizada: o custo. A decisão de usar fibra de carbono é uma avaliação constante custo versus desempenho da fibra de carbono em carros .

A tabela a seguir fornece uma comparação clara dos principais fatores que influenciam o cálculo custo-desempenho.

| Fator | Metais Tradicionais (Aço/Alumínio) | Compostos de Fibra de Carbono |

| Custo de materiais | Baixo | Muito alto |

| Custo de fabricação | Baixo to Moderate (stamping, welding) | Alto (trabalho manual, cura com uso intensivo de energia) |

| Peso | Alto | Muito baixo |

| Relação resistência/peso | Moderado | Excepcional |

| Liberdade de design | Limitado | Extenso |

| Aplicação Primária | Veículos para o mercado de massa | Alto-performance, luxury, and critical lightweighted components |

Perguntas frequentes

A fibra de carbono é mais forte que o aço?

Em um base peso por peso , sim, os compósitos de fibra de carbono têm uma relação resistência-peso e uma relação rigidez-peso muito maiores do que o aço de alta resistência. Isto significa que um componente feito de fibra de carbono pode ser mais forte e significativamente mais leve do que uma peça de aço equivalente. No entanto, em sentido absoluto, uma peça espessa e sólida de aço pode ter maior resistência à tração geral do que um laminado fino de carbono. A principal vantagem da fibra de carbono é a sua capacidade de fornecer imensa resistência sem a penalidade do peso pesado.

Por que a fibra de carbono é tão cara em aplicações automotivas?

O alto custo decorre de múltiplos fatores: o processo que consome muita energia para criar o precursor da fibra de carbono e convertê-lo em filamentos; os processos de fabricação complexos, muitas vezes lentos e trabalhosos, como a disposição e a cura em autoclave; e o alto custo das resinas epóxi e outras matérias-primas. Além disso, o controle de qualidade é crítico e requer equipamentos e conhecimentos sofisticados. Embora a automação e as novas tecnologias estejam reduzindo os custos, ele continua sendo um material premium. Empresas focadas na manufatura integrada, como Jiangyin Dongli Nova Tecnologia de Materiais Co., Ltd. , trabalham para otimizar esses processos para melhorar a relação custo-benefício para os setores técnicos.

As peças do carro em fibra de carbono podem ser reparadas?

Sim, peças danificadas de fibra de carbono muitas vezes podem ser reparadas, mas é uma habilidade especializada muito diferente do reparo de metal. O processo envolve avaliar a extensão do dano, remover cuidadosamente as fibras e a resina danificadas e, em seguida, colar novos remendos pré-curados ou realizar uma aplicação úmida com novo tecido e resina, seguida de cura. A reparação deve restaurar tanto a integridade estrutural como a superfície estética. Para componentes estruturais críticos, a substituição é frequentemente recomendada em vez do reparo para garantir a segurança.

Quais são as principais desvantagens do uso de fibra de carbono em carros produzidos em massa?

A principal desvantagem é o custo, conforme detalhado acima. Outros desafios incluem tempos de ciclo de produção mais longos em comparação com a estampagem de metal, dificuldade na reciclagem de peças compostas no final da vida útil e suscetibilidade à degradação UV se não for revestida adequadamente (a resina pode amarelar e enfraquecer). Por estas razões, a sua utilização em automóveis produzidos em massa está atualmente limitada à seleção de componentes de elevado valor ou de desempenho crítico, embora estejam em curso pesquisas para superar estes obstáculos.

Como a escolha do padrão de trama afeta as propriedades da peça final?

O padrão de trama é um impulsionador fundamental do comportamento do compósito. Um tecido simples oferece propriedades equilibradas em todas as direções, mas é menos drapeado. Um sarja proporciona melhor conformabilidade a moldes complexos e é o padrão para muitas peças automotivas visíveis. Um tecido de cetim oferece a mais alta adaptabilidade e propriedades mecânicas dominadas por fibras, ideais para peças estruturais com contornos profundos. Unidirecional (UD) o tecido permite que os engenheiros coloquem a resistência precisamente onde ela é mais necessária, otimizando o peso e o desempenho, mas requer múltiplas camadas em ângulos diferentes para lidar com cargas de todas as direções. A escolha é um compromisso estratégico entre estética, capacidade de fabricação e requisitos mecânicos.