O peso frontal do veículo é reduzido, a economia de combustível e o desempenho da aceleração são aprimorados e a aparência também é aprimorada. O peso leve t...

Bem-vindo ao site Jiangyin Dongli New Materials Technology Co., Ltd.

Bem-vindo ao site Jiangyin Dongli New Materials Technology Co., Ltd.

Na indústria automotiva, as peças de formato especial de fibra de carbono são amplamente utilizadas em painéis corporais, peças estruturais do chassi, peças interiores e outras peças. Ao reduzir o peso do corpo do veículo, ele pode não apenas melhorar a economia de combustível, mas também melhorar o desempenho e a segurança do tratamento do veículo. Tesla Model S e outros veículos elétricos de ponta usam uma grande quantidade de materiais compósitos de fibra de carbono.

O peso frontal do veículo é reduzido, a economia de combustível e o desempenho da aceleração são aprimorados e a aparência também é aprimorada. O peso leve t...

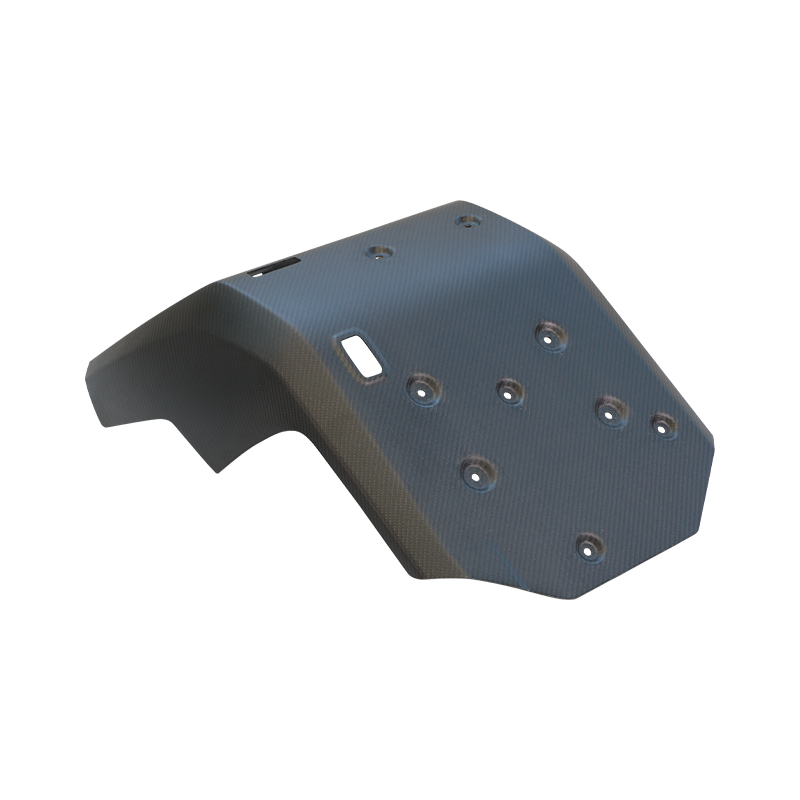

Eles oferecem força e resiliência excepcionais enquanto permanecem ultra light (250g), melhorando o manuseio da motocicleta e a eficiência de combustível. El...

Fibra de carbono Zeekr 001 Spoiler superior é um spoiler superior de fibra de carbono de alto desempenho, projetado para o Zeekr 001. É feito de materi...

Peças internas automotivas de fibra de carbono são componentes leves e de alto desempenho usados para melhorar a estética e a funcionalidade dos interi...

No cenário em evolução da engenharia estrutural, a necessidade de materiais que combinem extrema rigidez com alta absorção de e...

Leia maisNo campo dos compósitos de alto desempenho, a sinergia entre o reforço e a matriz é a base da integridade estrutural. Ao utiliz...

Leia maisNo campo da fabricação aeroespacial, orientado para a precisão, o desempenho das estruturas compostas é fundamentalmente ditado...

Leia maisNo cenário em evolução dos compósitos avançados, tecido de aramida de carbono se destaca como uma solução híbrida...

Leia mais Na estrutura complexa da indústria automotiva, as peças de fibra de carbono em forma especial são como engrenagens de precisão, amplamente e profundamente incorporadas em vários componentes-chave, desempenhando um papel insubstituível.

(I) revestimentos corporais

Como a parte da apresentação direta da aparência do carro, a escolha do material para a cobertura do corpo não afeta apenas o peso geral do veículo, mas também tem um impacto profundo na textura da aparência e no desempenho aerodinâmico. Os revestimentos corporais de fibra de carbono produzidos por novos materiais dongli fornecem jogo completo às vantagens dos materiais de fibra de carbono, reduzindo bastante o peso e melhorando a aparência do veículo. Seu processo de fabricação exclusivo oferece aos revestimentos corporais excelentes planuras e brilho da superfície, acrescentando uma sensação de tecnologia e modernidade à aparência do veículo. E ao otimizar o design aerodinâmico, o coeficiente de arrasto é efetivamente reduzido, melhorando assim a faixa de cruzeiro do veículo e a estabilidade de dirigir.

(Ii) peças estruturais do chassi

As peças estruturais do chassi são o "esqueleto" do carro, e sua rigidez e estabilidade determinam diretamente o desempenho de manuseio do veículo. As peças estruturais do chassi em forma de fibra de carbono desenvolvidas e fabricadas por novos materiais dongli melhoram significativamente a rigidez geral do chassi e reduzem efetivamente a vibração e a deformação do veículo durante a direção. Isso não apenas traz uma experiência de direção mais suave e precisa para o motorista, mas também aprimora a segurança do veículo sob condições de direção em alta velocidade e condições complexas da estrada.

(Iii) partes internas

No campo dos interiores automotivos, os produtos de fibra de carbono criam uma atmosfera única para o espaço interior. Por um lado, as características leves da fibra de carbono ajudam a reduzir ainda mais o peso do corpo do carro e melhorar o desempenho geral do veículo; Por outro lado, sua textura e textura exclusivas podem adicionar uma sensação de tecnologia e luxo ao interior do carro. A aplicação de produtos de fibra de carbono em peças interiores, como o console central e os assentos, não apenas melhora a qualidade do interior, mas também traz uma experiência de condução mais confortável e personalizada aos passageiros.

Na complexa cadeia de processos de peças em forma de especial na indústria automotiva de fibra de carbono, o controle preciso da direção e a ordem do precesso de fibra de carbono é sem dúvida o elo mais crítico, assim como o coração no corpo humano, desempenhando um papel decisivo. Como um material feito de tecido de fibra de carbono ou arranjo unidirecional de fibra e impregnação e cura de resina, o método de pré -g de fibra de carbono é como o método de empilhamento de tijolos e pedra na construção, que determina diretamente o desempenho das peças finais em forma de especial.

(I) Base de princípio

A razão pela qual a fibra de carbono tem características de alta resistência está em sua microestrutura única. Cada filamento de fibra de carbono é como um "vergalhão" de alta resistência no mundo microscópico, com resistência axial extremamente alta. Quando esses filamentos de fibra de carbono são organizados em ordem em uma direção específica e fortemente ligados por resina, é como derramar inúmeros "vergalhões" de alta resistência em um todo com concreto, formando um material composto com propriedades mecânicas específicas. No uso real de peças em forma especial, os tipos e tamanhos de tensões suportados por diferentes partes variam muito. Tomar o corpo do carro como exemplo, algumas partes do corpo do carro, como a moldura da porta, podem ser submetidas principalmente a estresse de tração no uso diário, porque a porta será puxada quando aberta e fechada; Enquanto a parte do telhado pode ser submetida a estresse dobrado em casos extremos, como o veículo rolando. Para fazer com que as peças de formato especial têm a força e o desempenho correspondentes em cada parte para lidar com diferentes tensões, a direção e a sequência da fibra de carbono pré -g devem ser projetadas com precisão de acordo com a distribuição de tensão detalhada.

(Ii) processo de operação real

Análise e Design Estrutural

Antes de entrar oficialmente no estágio de fabricação, as condições de uso das peças em formato especial são simuladas e analisadas de maneira abrangente e detalhada, com a ajuda de software avançado de computador. Esse processo é como um "exercício de combate real" para as peças de formato especial no mundo virtual. Através da simulação, os engenheiros podem entender de forma clara e intuitiva a distribuição de tensão das peças em forma especial sob várias condições complexas de estresse. Através da simulação do CAE, pode-se ver com precisão quais partes de uma parte em forma de especial o chassi do carro serão submetidas a um maior estresse de cisalhamento e quais peças serão afetadas pelo estresse de tração ao frear repentinamente. Com base nesses resultados de simulação, os engenheiros podem determinar a direção da fibra e o número de camadas necessárias para cada peça. Para peças submetidas a um grande estresse de tração, assim como a construção de uma ponte que precisa suportar enormes forças de tração, pode ser necessário colocar a direção da fibra da fibra de carbono pré -registrar ao longo da direção da força de tração e aumentar adequadamente a espessura da camada para melhorar a resistência à tração da peça. Dessa forma, o esquema de camadas pré-gravista mais adequado é adaptado para cada peça em forma de especial para garantir que o produto atenda aos requisitos estritas de força e desempenho, reduzindo o peso o máximo possível, melhorando a utilização de materiais e reduzindo os custos de produção.

Operação de camadas

Depois que o esquema de camadas cuidadosamente projetado é determinado, ele entra no estágio de operação de camadas real. Este estágio requer precisão e controle de qualidade extremamente alta, assim como realizar uma operação delicada no mundo microscópico. Os trabalhadores precisam colocar cuidadosamente a camada pré -g de fibra de carbono por camada no molde em estrita conformidade com os requisitos de projeto. Durante o processo de posicionamento, a direção de cada camada de pré -gravador deve ser precisa, o desvio não pode exceder o menor e o ajuste entre as camadas deve ser apertado e não deve haver bolhas ou lacunas. Mesmo uma pequena bolha pode ser como uma "bomba-relógio" no prédio, causando sérios problemas de qualidade no uso subsequente da parte em forma de especial. Durante a operação, os trabalhadores experientes usarão com habilidade as ferramentas especiais, como rolos, para compactar cuidadosamente cada camada de pré -gravador, assim como um massagista massageando cuidadosamente cada músculo, para remover completamente o ar entre as camadas, para que os pré -registros possam ser totalmente ligados para formar um todo apertado. Além disso, a empresa também introduziu equipamentos avançados de detecção óptica, que é como um "olho" agudo para monitorar a direção e a qualidade do pré -gravador em tempo real durante o processo de posicionamento. Depois que qualquer problema é encontrado, como a direção de uma camada de pré -g é desviada, ou pequenas bolhas aparecem entre as camadas, o sistema de detecção pode soar imediatamente um alarme e os trabalhadores podem fazer ajustes a tempo para garantir que a qualidade da colocação esteja sempre em um alto padrão.

Sequência de camadas

A sequência de posições também desempenha um papel vital em todo o processo de posicionamento pré -gravador. É como a ordem das notas em uma bela peça de música. Arranjos diferentes produzirão efeitos completamente diferentes. Preprescantes com propriedades diferentes podem precisar ser colocadas em uma ordem específica para obter a melhor combinação de desempenho. Por exemplo, ao fabricar algumas peças em forma especial com formas curvas complexas, pode ser necessário colocar uma camada de pré-gravador com maior flexibilidade primeiro. Essa camada de pré -g é como uma "almofada" suave, que pode se adaptar melhor à forma complexa da superfície curva das peças em forma especial e estabelecer uma boa base para o trabalho subsequente de lançamento. Em seguida, é colocado um pré-gravador de força mais alto para atender aos requisitos de força das peças em forma especial nesta parte. Todo produto desenvolvido pela empresa foi cuidadosamente projetado e testado rigorosamente. Do design inicial à moldagem final do produto, todo link foi examinado repetidamente. Dessa forma, é garantido que a sequência do Ply possa maximizar as vantagens de desempenho do pré-registro da fibra de carbono e atender aos requisitos rigorosos da indústria automotiva para alto desempenho de peças de formato especial.

Cura e moldagem

Após a conclusão da dobra, o estágio de cura e moldagem seguirá. Este estágio é a etapa chave para transformar a fibra de carbono precedente em uma peça de formato especial de fibra de carbono com uma forma e desempenho específicos, assim como transformar um pedaço de argila macia em uma cerâmica dura através de disparo de alta temperatura. Nesse estágio, vários parâmetros -chave, como temperatura, pressão e tempo, precisam ser controlados com precisão. Um leve desvio em qualquer parâmetro pode ter um impacto significativo na qualidade do produto. Pegue o processo de moldagem por autoclave como exemplo. Este é um processo amplamente utilizado na moldagem de materiais compósitos de fibra de carbono. Primeiro, coloque cuidadosamente o molde com pré-gravador na autoclave e depois opere-o em um estado de vácuo de acordo com as curvas de aquecimento, isolamento e resfriamento específicas predefinidas, controlando com precisão a temperatura e a pressão na autoclave. Durante o processo de aquecimento, a temperatura deve subir lentamente, para que a resina no pré -gravista possa amolecer e fluir uniformemente e totalmente se infiltrar nos filamentos de fibra de carbono; Durante o estágio de isolamento, a temperatura e a pressão devem ser mantidas estáveis para permitir reação química suficiente entre a resina e a fibra de carbono para formar uma ligação forte; Durante o estágio de resfriamento, a velocidade de resfriamento também deve ser controlada para evitar defeitos como rachaduras no produto devido a mudanças rápidas de temperatura. Por meio desse controle preciso, o pré-gravador é curado e formado sob um ambiente uniforme de temperatura e pressão e, finalmente, é produzida uma parte em forma de especial da fibra de carbono com alta qualidade superficial e estrutura interna densa, que atende aos requisitos quase rigorosos da indústria automotiva para a qualidade do produto.

(I) Detecção interna de defeitos

Para garantir a integridade da estrutura interna do produto, os novos materiais dongli utilizam tecnologia de detecção ultrassônica para detectar defeitos dentro do produto. As ondas ultrassônicas são como um par de "olhos em perspectiva" que podem penetrar em objetos. Quando ondas ultrassônicas se propagam dentro de peças em forma de fibra de carbono, se encontrarem defeitos como bolhas e delaminação, o caminho de propagação e a energia das ondas ultrassônicas mudarão. Ao detectar essas alterações, é possível descobrir com precisão se existem defeitos dentro do produto e a localização e o tamanho dos defeitos. Essa tecnologia de detecção pode realizar uma inspeção abrangente do interior do produto sem destruir o produto, fornecendo uma forte garantia para a qualidade do produto.

(Ii) teste de propriedades mecânicas

Além da detecção interna de defeitos, o teste de propriedades mecânicas, como força e rigidez de peças em forma especial, também é uma parte importante da inspeção da qualidade. Os novos materiais dongli estão equipados com equipamentos avançados de teste de propriedades mecânicas, que podem simular várias condições de estresse que as peças de formato especial podem encontrar durante o uso real e executar testes de propriedades mecânicas, como alongamento, flexão e compressão em peças em forma de especial. Os dados obtidos através do teste são comparados com os requisitos de projeto para garantir que as propriedades mecânicas do produto atendam aos padrões de design. Somente produtos que foram estritamente testados e atendem aos indicadores de desempenho poderão entrar no próximo link de produção ou finalmente entregues aos clientes.

Dongli New Materials O objetivo é expandir sua influência global, aprimorar suas capacidades de P&D e continuar a fornecer soluções inovadoras para parceiros globais.

Nos próximos anos, a Dongli continuará a dar contribuições significativas para o setor por meio de inovação e colaboração constantes. Estamos comprometidos com o desenvolvimento de tecnologias de ponta que não apenas aprimorem o desempenho dos produtos, mas também impulsionem o progresso social. À medida que o setor evolui, permanecemos dedicados a criar soluções impactantes e sustentáveis, buscando ser um parceiro confiável que ajude as empresas a atingirem seu pleno potencial em um ambiente global em rápida transformação.